В 2020 году в мире было установлено почти 93 ГВт ветроэлектростанций, и, если верить прогнозам, такие же темпы роста отрасли сохранятся в ближайшие 10 лет. И все чаще в прессе поднимается тема утилизации ветряных турбин, отработавших свои положенные 20-25 лет. Датский производитель ветроустановок Vestas развеял опасения экоактивистов, представив новую технологию переработки лопастей.

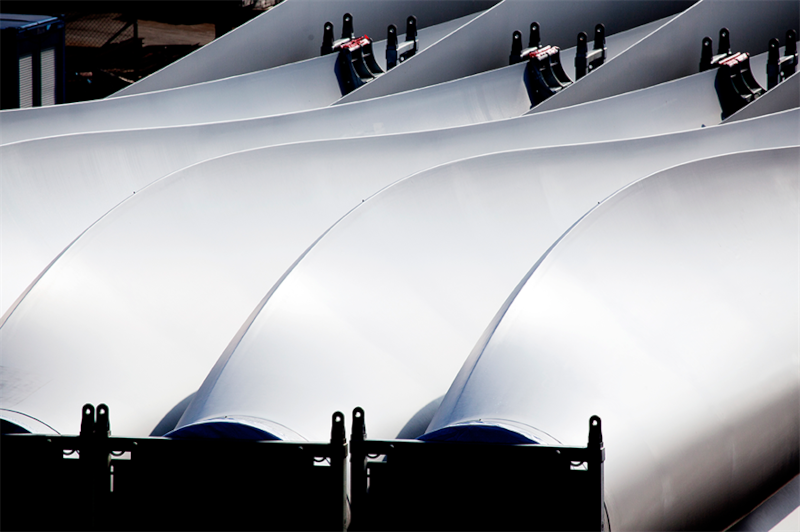

На сегодняшний день 80-90% ветряной турбины подлежит утилизации: металлические компоненты, сталь и медь, можно подвергнуть переработке и вторично использовать, бетонный фундамент и гибридные башни - утилизировать без вреда для окружающей среды. Оставшаяся часть приходится на лопасти турбины.

Акцент на лопасти

Согласно исследованию Кембриджского университета, проведенному в 2017 году, на лопатки турбины будет приходиться 43 миллиона тонн отходов в 2050 году. Большинство лезвий попадает на свалки, потому что для их утилизации необходимы специальные технологии рециркуляции.

Дело в том, что лопасти турбины изготавливаются из термореактивного композита, полученного путем нагрева смеси углеродного или стекловолокна и эпоксидной смолы. В процессе сплавления между ними образуются очень прочные связи, что позволяет готовому материалу быть легким и долговечным, но одновременно затрудняет отделение исходных компонентов для вторичной переработки.

Zero Waste

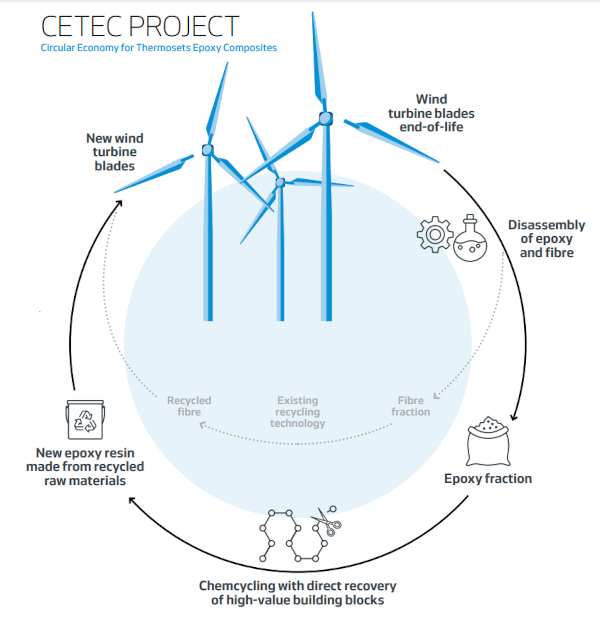

Неделю назад Vestas объявила, что группа компаний, которую она возглавляет, разработала новую технологию, обеспечивающую переработку и повторное использование термореактивных композитов. Для внедрения этой технологии и продвижения экономики замкнутого цикла в ветроэнергетике, была создана новая инициатива под названием CETEC (Circular Economy for Thermosets Epoxy Composites – «Экономика замкнутого цикла для термореактивных эпоксидных композитов»). В течение трех лет CETEC намерена представить готовое к промышленному внедрению решение.

Новая технология предусматривает процесс переработки, состоящий из двух этапов. На первом этапе термореактивные композиты ”разбираются” на волокно и эпоксидную смолу. На втором, благодаря инновационному химическому процессу, эпоксидная смола дополнительно разделяется на основные составляющие, аналогичные исходным материалам. Полученные компоненты затем могут быть повторно использованы при производстве новых лопастей ветроустановки.

«Используя этот новый технологический прорыв в области химического цикла эпоксидной смолы, проект CETEC станет важной вехой на пути Vestas к достижению этой цели [производству безотходных турбин] и созданию будущего, в котором при выводе лопастей из эксплуатации больше не потребуется захоронение отходов»,- сказал Аллан Поулсен, руководитель отдела устойчивого развития и перспективных технологий Vestas.

Стоит отметить, что ветроэнергетика не является самым крупным потребителем композитных материалов: в больших объемах они применяются в автомобилестроении, авиации, строительстве. Однако именно лидеры ветроэнергетической отрасли объединились с учеными, чтобы разработать эффективную технологию переработки эпоксидных композитов и содействовать дальнейшему внедрению этого решения в другие области производства.